| 电泳漆 | |

| 电泳设备 |

公司地址:江西省泰和县工业园塘下路与辉煌路交叉口西280米 高杰工业园

全国热线: 400-801-8577

扫一扫,关注官方微信号

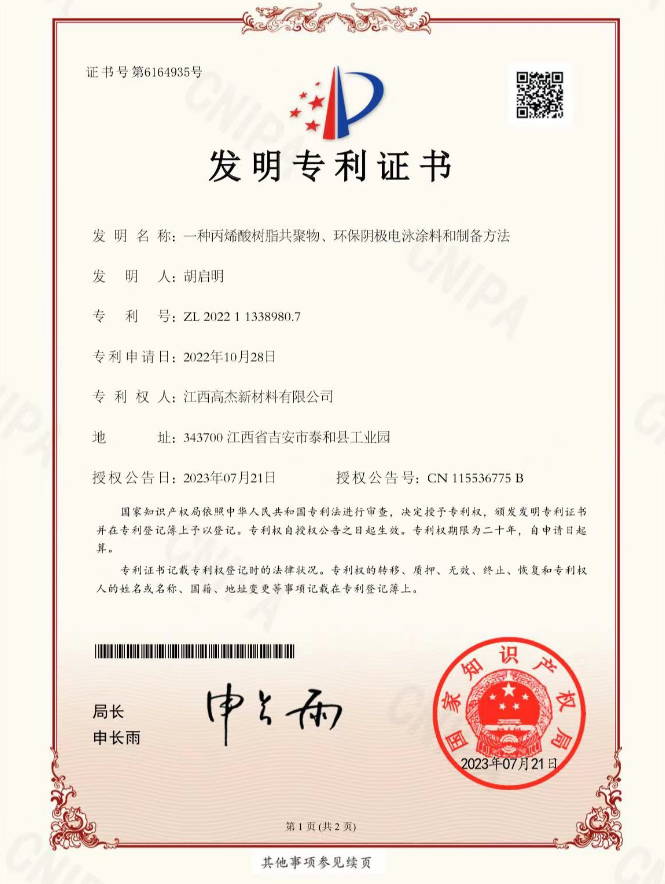

本公司最新研发生产的环保无溶剂电泳漆,已获得国家发明专利证书并批量投产!

1、电泳槽维护成本低,操作简单,配套公司开发的自动超滤机,可实现电泳槽自动维护,减少过半工作量!不怕频繁超滤,特别适合带入量大的电泳流水线!

2、无溶剂设计,以水替代溶剂,既节省了溶剂成本,又避免了溶剂失调带来的各种隐患,降低成本的同时,极大地提高了生产效率!

3、无溶剂设计也使得电泳槽不产生VOC废气排放,无需配备常规电泳槽的废气处理设备,既环保又节省了成本!

4、乳化型低固含,可直接补漆使用,无需搅拌和熟化,大大提高生产效率!

5、兼容性强,适用性强,可做各种高品质实色漆!

6、接近100%的槽内电流漆回收,极低的COD废水排放,大幅降低电泳加工厂COD处理难度!

1、原漆性能

|

项 目 |

GJ-ECB500 |

检验方法及说明 |

|

颜色及外观 |

半透明乳白色液体

|

目测 |

|

固体含量% |

30±2 |

GB1725-9 |

2、施工工艺参数

|

项 目 |

GJ-ECB500 |

检验方法 |

|

固体含量 |

10±2% |

GB1725-9 |

|

PH值25℃ |

4.3±0.2 |

酸度计 |

|

电导率μs/cm 25℃ |

500±100 |

电导率仪 |

|

施工温度℃ |

30±2 |

|

|

施工电压V |

30~200 |

|

|

电泳时间s |

20~180 |

|

|

固化条件℃/min |

140~160℃/60~10min |

固化温度越低保温时间越长 |

3、涂膜技术指标

|

项 目 |

GJ-ECB500 |

检验方法 |

|

外 观 |

光亮平整

|

目 测 |

|

膜厚μm |

5~25 最佳8~20 |

漆膜测厚仪 |

|

附着力,级 |

0 |

GB9286-88 |

|

硬度≥H |

4H+ |

GB6739-89 |

|

冲击kg/cm |

50 |

GB1732-89 |

|

耐候性≥ h |

2000 |

GB1865-89 |

|

耐人工汗水≥ h |

48 |

欧盟标准 |

|

耐盐雾≥ h |

300 |

ASTMB117-73 |

三、使用说明

1、配置透明电泳槽

配槽比例 电泳原漆∶去离子水=1∶2~3

方法:直接按算好的电泳漆和水量加入电泳槽后即可,无需刻意熟化即可试样。

2、配置彩色电泳槽

配槽比例 电泳漆∶去离子水=1∶2~3

若是使用阴极电泳涂料专用水溶性色浆,则可将色浆与去离子水按1∶5~10的比例手动搅拌10分钟(一般水性色浆相比电泳槽液PH值偏高,建议在稀释好的色浆内加入添加色浆量5%的乳酸中和一起搅拌),使其充分溶解再加入到前面所述配好的透明电泳槽液中,循环充分后即可进行电泳。

若是使用油性色浆(使用本公司专为乳化性电泳漆开发的油/水通用色浆),则按以下方法进行:

先将阴极电泳漆(油/水)通用色浆加入搅拌桶内,然后缓慢加入水进行乳化分散,切记未乳化开以前不能加水太快,否则可能使色浆乳化不完全造成色浆损耗,等水量加至2份以上后基本上可以把色浆乳化开,然后充分搅拌均匀,经副槽缓慢加入电泳槽即可。色浆比例较高的时候,尽量多搅拌熟化后再加入电泳槽,不是一次性加完的色浆最好不要停止搅拌,否则可能造成沉淀结块现象。

3、补漆的方法

此款电泳漆可随意补加新漆和水性色浆,无需刻意熟化,搅拌均匀即可,但是补加油/水通用型色浆的话,需按该色浆乳化方式进行充分乳化并且尽量搅拌熟化一段时间后再加入电泳槽。

四、操作注意事项

1、本电泳漆的槽液(含彩色槽)水溶性好,无沉淀,为延长槽液的使用寿命,请注意在生产停止后,槽液即停止循环搅拌。长时间不生产的漆槽温要保持在较低温度下(不高于25℃),在使用之前2~5小时启动循环即可(槽温长时间保持高温和过分循环搅拌反而导致槽液老化,影响稳定性)。但若槽液长时间放置不使用,每天还应定期开启循环泵1~2小时防止色浆因长时间不循环而沉淀结块,也可使用定时循环装置。

2、配槽去离子水水质要求在15μs/cm以下,建议尽量使用5μs/cm以下的纯水。

3、槽液施工温度要求控制在32~35℃之间(用热水浴加热或冰机降温)

4、进槽工件要清洗干净,不要将酸、碱带入槽中,对于入槽前处理为碱性药水的话,建议入槽前增加一道弱酸中和工序(在水槽中加入适量乳酸,把PH控制在4.5左右即可)。

5、电泳槽液的更新或补加需要循环10~30分钟以上才可电泳操作,避免新老电泳漆混合不均匀。

6、添加辅料时,应以“少量多次”为原则,这样比较有利于槽液的稳定。

7、遵循基本的工艺指标,定期检测固体含量、PH值、电导率以及槽液温度,可采用我公司获发明专利的设备——自动电导维护超滤机进行电泳槽的电导率控制,还可增加对槽液温度、溶度、PH值等指标的监控功能。

8、用量少、更新慢的电泳槽须注意适量补加溶剂,对于更新快的槽一般不需要补加溶剂,除非因前处理清洗不干净经常需要超滤的电泳槽才需要补加适量溶剂。

9、对于电泳工艺前处理为碱性处理液的电泳槽,如果PH值过高需补加一定量的乳酸进行中和,中和后电导高的要进行超滤处理(PH过高将影响槽液水溶性,容易出现电泳漆膜局部堆积,流平差等弊病)。

五、电泳槽液常见问题及处理方案

1.常见问题处理

|

现象 |

可能产生的原因 |

对 策 |

|

膜厚不足 |

固体份低 |

加漆提高固体份 |

|

电压低 |

提高电压 |

|

|

温度低 |

提高温度 |

|

|

漆膜过厚 |

固体份高 |

降低固体份 |

|

温度高 |

降低温度 |

|

|

电压高 |

降低电压 |

|

|

水迹 |

纯水不干净 |

更换纯水 |

|

槽液温度过高 |

降低槽液温度 |

|

|

固体份过低 |

加漆提高固体份 |

|

|

现象 |

可能产生的原因 |

对 策 |

|

起泡 |

工作表面不洁净 |

充分水洗 |

|

漆膜外观不丰满 |

颜色基比过高 |

减少颜料补加,增加树脂含量 |

|

槽液有泡沫 |

进气漏气 |

检查管道和泵是否泄漏 |

|

溢流槽液位过低 |

提高副槽液位高度 |

|

|

固体份过高 槽液粘度太大 |

降低固体份 |

|

|

涂膜粗糙 |

颜料份高 |

减少色浆,增加树脂 |

|

电导率高 |

超滤,降低电导率 |

|

|

针孔 |

槽液温度低 |

升高槽液温度 |

|

电导率过高 |

超滤降低电导率 |

|

|

漆膜不均匀,破裂 |

槽液温度高 |

降低槽液温度 |

|

电压高 |

降低电压 |

|

|

电导率高 |

超滤降低电导率 |

|

|

斑纹、地图斑痕 |

底材表面污染 |

检查金属表面 |

|

漆迹 |

清洗不够 |

增加清洗 |

|

凹孔,缩孔 |

杂质污染 |

清除工件上杂质 |

|

工件表面附有油 |

加强工件表面除油工序 |

|

|

漆膜太厚 |

降低电压或时间 |

|

|

硬度 |

烘烤时间短 |

延长烘烤时间 |

|

烘烤温度低 |

升高温度 |

|

|

麻点 |

液温低 |

升温 |

|

浓度低 |

加漆 |

|

|

条纹 |

表面外观不佳 |

电压升高快,延长软启动时间 |

|

杂质含量高 |

超滤 |

2. 常见故障及其纠正方法

|

故障 |

产生原因 |

纠正方法 |

|

桔皮或表面粗糙 |

电压过高 |

降低电压 |

|

槽液温度高 |

降低温度 |

|

|

固体份过高 |

加纯水稀释槽液 |

|

|

极板距离太近 |

加大极板距离 |

|

|

烘烤升温太快 |

压缩空气吹干后再烘烤 |

|

|

PH 值过高 |

用乳酸调整 |

|

|

针孔或麻点 |

固体份过低 |

调整至工艺范围 |

|

PH 值过低 |

超滤降低溶液酸度 |

|

|

清洗水不干净 |

换清洗水 |

|

|

槽液电导率太高 |

超滤去掉杂质离子 |

|

|

膜厚太薄 |

增加电泳电压或时间 |

|

|

电镀表面针孔 |

压缩空气吹干后再烘烤 |

|

|

火山口或油点 |

工件表面附有油 |

加强工件表面除油工序 |

|

槽液面有油渍 |

除去槽液面油渍 |

|

|

颗粒污染 |

加强循环过滤和超滤 |

|

|

电压高膜层厚 |

降低电泳电压或时间 |

|

|

彩虹 |

膜层太薄 |

增加电泳电压或时间提高膜厚 |

|

颜色不符 |

膜层太厚或太薄 |

选择合适的工作电压和时间 |

|

调配涂料时,颜色比例错 |

严格按工艺配方配制电泳漆 |

|

|

槽液溶度低,渗透能力差,膜层厚薄不均 |

调整槽液溶度,使其符合工艺规范 |

|

|

不规则图形 |

前处理不彻底 |

加强前处理工序 |

|

硬度不够 |

烤烘时间短或温度低 |

严格按工艺规范进行 |

|

涂装面点状或 片状颜色差异 |

零件有针孔或砂眼 |

杜绝不合格工件下槽 |

|

色料乳化搅拌不匀 |

加强电泳漆搅拌 |

|

|

表面有水液 |

用压缩空气吹干 |

|

|

水滴未干即烘烤 |

用压缩空气吹干 |

|

|

电泳前水洗不彻底 |

加强入槽产零件的清洗 |

|

|

工件漆膜局部堆积 |

PH太高 |

用乳酸调整然后超滤 |

|

工件表面带碱性 |

增加中和槽处理 |

|

|

工件油污未除尽 |

加强除油工艺 |

|

|

漆膜附着力差 |

工件表面带碱性 |

增加中和槽处理 |

|

工件油污未除尽 |

加强除油工艺 |

|

|

烘烤温度不够或时间太短 |

提高烘烤温度,增加烘烤时间 |

六.电泳槽液常规问题处理操作规范流程

1.离子杂质处理

测量电导率一般采用电导率仪进行测量。

由于电泳漆特殊性,其是带电离子的胶体乳化状存在于水中,所以平时测量时容易污染电导率仪的测量探头,造成测量误差,测量前需技术人员认真校正以免造成误差(本公司作为英国5JI无极电导率仪国内唯一指定代理经销商,销售的无极电导率仪拥有无极传感技术,可避免电极污染和极化现象,有效提高电导率测量的准确性,如需购买请联系我公司销售部)。

本款电泳漆处理电泳槽内离子杂质采用超滤处理法即可。此处理方法操作简单,设备投资较小,目前普遍采用。由于本款电泳漆为无溶剂电泳漆,所以特别适合采用超滤法进行电泳槽维护,无需担心溶剂损失造成的漆膜问题,非常适合采用自动化维护设备进行电泳槽维护,无需专业人员即可方便管理好电泳槽。

2.槽液PH值控制方式

测量PH值一般采用PH测量仪进行测量。

PH值测量仪维护方式和电导率仪近似,测量前必须仔细校正仪器,以免造成误差,产生错误判断。

(1)槽液PH值偏高的处理方法

一般电泳槽液较难容忍PH偏高,PH值偏高容易带来很多负面影响,较为普遍的现象是漆膜容易出现局部漆膜堆积、电泳槽液发白,明显水溶性不好,如果长时间PH偏高将造成电泳槽液沉淀,严重影响槽液稳定性,出现颗粒等现象,直至无法调整。

出现PH值偏高现象可以采用补加乳酸调整,调整到正常范围后必须进行电导率测量,电导率偏高的必须进行超滤处理,可以遵循超滤处理规范进行操作。

经常出现PH值偏高的电泳槽需查找原因,一般均为前处理带入造成,应注意电泳前清洗,并且在电泳加膜前增加弱酸中和槽处理。中和槽PH值一般建议控制在4~5之间较为合适,中和酸一般采用乳酸、醋酸、草酸等弱酸来配置。

(2)槽液PH值偏低的处理方法:

PH偏低的现象表现为漆膜上膜较薄,容易出现针孔现象,伴随湿膜附着力差,容易被水冲掉露底等现象。该现象为槽液内酸含量高造成的返泳所致,即电泳上膜后,因槽液内酸值高,电泳膜被溶解。

出现PH偏低现象可以进行超滤处理,维持较低的电导率(超滤处理需遵循超滤处理规范进行)。PH值偏低严重的需进行离子交换方式处理,或适量添加电泳原漆进行调整。这里说的电泳原漆是未经中和的电泳漆,需向我公司咨询购买,并非日常使用的电泳清漆。

电泳漆槽液维护必须正确判断原因,处理妥当,添加辅助材料遵循少量多次原则;定期对电泳槽液进行电导率、固体份、PH值、温度等进行测量,以数值来说话,不能凭经验胡乱处理,避免判断错误造成电泳槽液不稳定。